L’isolation galvanique est au cœur de la sécurité et de la fiabilité des systèmes électroniques modernes, de l’industrie au médical. Elle permet de séparer électriquement des circuits tout en assurant la transmission de signaux ou d’énergie. Cette technique protège les utilisateurs, préserve l’intégrité des équipements et garantit le bon fonctionnement des architectures distribuées soumises à des potentiels de référence différents. Vous découvrirez dans cet article comment elle fonctionne, dans quels cas l’utiliser, et comment choisir puis intégrer les bons composants pour vos conceptions.

Comprendre l’isolation galvanique et ses enjeux concrets

Avant de comparer les technologies ou de choisir un composant, il est essentiel de clarifier ce que recouvre réellement l’isolation galvanique. Cette partie pose les bases : séparation électrique, niveaux de tension, sécurité et intégrité du signal. Vous pourrez ainsi relier les concepts aux contraintes réelles de vos systèmes.

Pourquoi l’isolation galvanique est devenue incontournable dans l’électronique moderne

L’isolation galvanique protège les utilisateurs et les équipements contre les chocs électriques, les surtensions et les défauts de terre. Dans un monde où les systèmes électroniques sont de plus en plus interconnectés, elle empêche qu’un défaut sur une partie du circuit ne se propage à l’ensemble de l’installation. Un variateur de vitesse industriel relié au secteur 400 V, par exemple, peut ainsi communiquer en toute sécurité avec un automate fonctionnant en basse tension.

Elle limite également les boucles de masse qui génèrent du bruit et dégradent la qualité du signal. Dans les architectures distribuées où plusieurs cartes ou modules possèdent leur propre référence de potentiel, l’isolation galvanique devient souvent la seule solution fiable. Sans elle, les différences de potentiel entre masses peuvent atteindre plusieurs volts, voire dizaines de volts, provoquant des dysfonctionnements ou des destructions de composants.

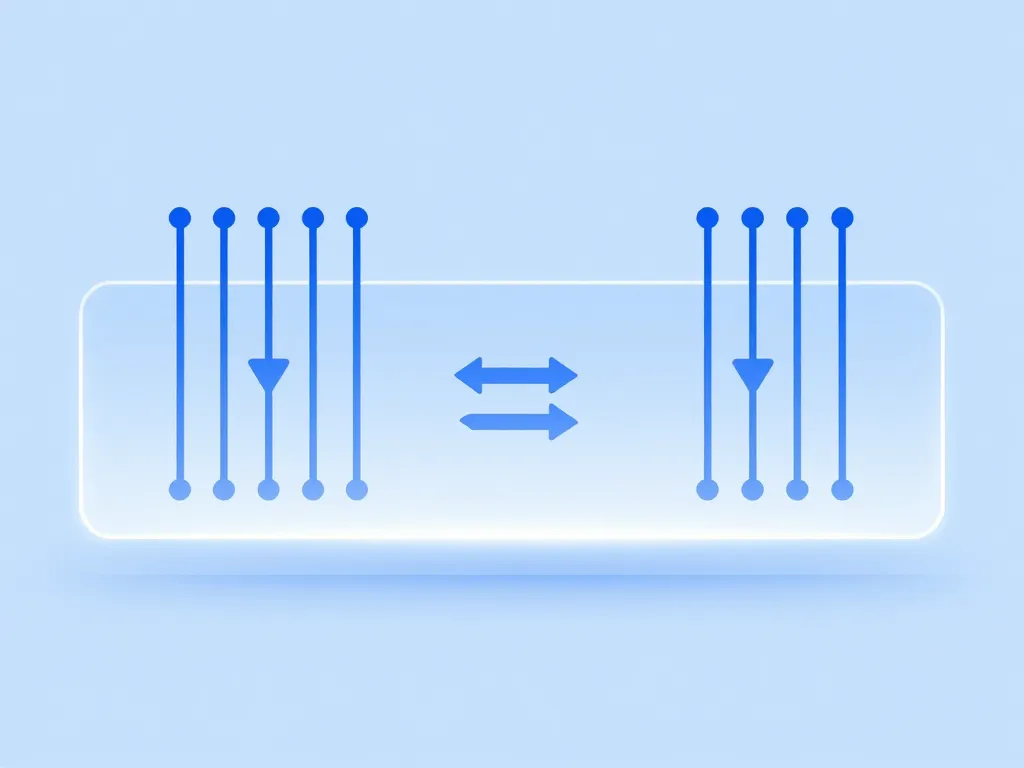

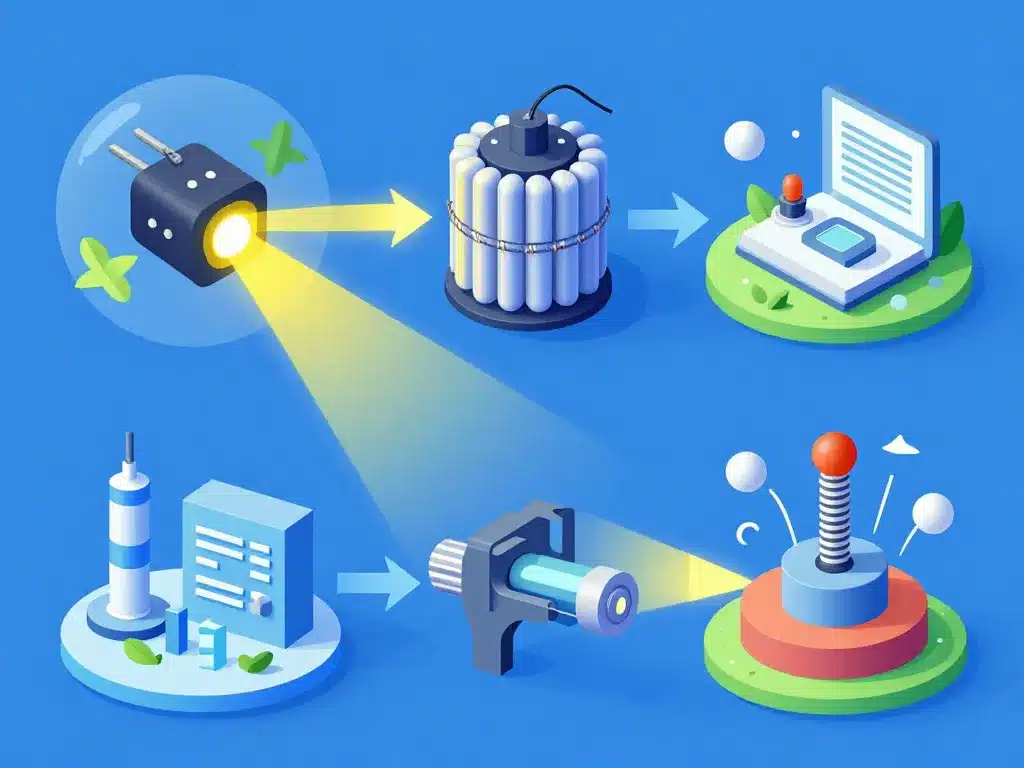

Comment fonctionne la séparation galvanique entre deux circuits électriques

La séparation galvanique repose sur une barrière isolante qui empêche tout courant continu de circuler entre deux parties du système. Cette barrière peut être constituée d’un matériau diélectrique comme du polyimide, de la résine époxy ou de l’air. Le transfert d’information ou d’énergie se fait alors par couplage magnétique dans le cas des transformateurs, capacitif pour certains isolateurs numériques, ou optique pour les optocoupleurs.

Prenons l’exemple d’un transformateur d’isolement : le signal électrique du primaire génère un champ magnétique variable qui induit une tension au secondaire, sans qu’aucun électron ne traverse physiquement la barrière. La clé est de garantir une tenue en tension suffisante, typiquement de 1 kV à 10 kV selon l’application, même en cas de surtension transitoire ou de défaut. Cette capacité d’isolement est caractérisée par des tests normalisés qui simulent des conditions extrêmes sur plusieurs secondes.

Quels sont les principaux avantages et limites de l’isolation galvanique

L’isolation galvanique améliore la sécurité des personnes en créant une barrière infranchissable entre les parties sous tension dangereuse et les interfaces accessibles. Elle réduit les boucles de masse qui parasitent les mesures sensibles et protège contre les perturbations en mode commun pouvant atteindre plusieurs centaines de volts. Dans les applications médicales, elle constitue une protection vitale entre le patient et le réseau électrique.

En contrepartie, elle ajoute des coûts liés aux composants spécialisés, de l’encombrement sur la carte et parfois de la complexité de conception. Les composants d’isolation consomment généralement quelques milliwatts à quelques centaines de milliwatts, ce qui peut être significatif dans les applications sur batterie. La compatibilité électromagnétique nécessite aussi une attention particulière, car les transitions rapides à travers la barrière peuvent générer des émissions rayonnées. Le compromis consiste à isoler uniquement là où les risques et contraintes l’exigent réellement, plutôt que de multiplier les barrières par précaution.

Technologies d’isolation galvanique et domaines d’application clés

Plusieurs technologies coexistent, chacune avec ses forces, ses limites et ses cas d’usage privilégiés. En partant d’exemples concrets d’alimentation, de mesure ou de communication, vous pourrez mieux relier les fiches techniques aux besoins du terrain. Cette section vous aide à choisir une approche réaliste plutôt qu’un meilleur composant théorique.

Optocoupleurs, transformateurs et isolateurs capacitifs : quelles différences pratiques

Les optocoupleurs utilisent une LED et un phototransistor ou photodiode pour transférer le signal par voie optique. Simples et éprouvés depuis des décennies, ils conviennent aux signaux logiques lents (quelques MHz) et aux applications peu contraintes en consommation. Leur principale limite est le vieillissement de la LED qui dégrade progressivement le gain de transfert, obligeant à prévoir des marges importantes en conception.

Les transformateurs d’isolement excellent pour les alimentations isolées et les signaux à haute fréquence. Ils transfèrent l’énergie avec un rendement élevé, typiquement supérieur à 80 %, et supportent naturellement des puissances de quelques watts à plusieurs kilowatts. Leur inconvénient principal est l’impossibilité de transférer du continu pur, ce qui impose une modulation ou un découpage du signal.

Les isolateurs capacitifs et numériques intégrés offrent des vitesses élevées, jusqu’à plusieurs centaines de Mbps, dans un boîtier compact. Ils intègrent souvent la modulation, la démodulation et parfois même l’alimentation isolée dans une seule puce. Ces composants exigent toutefois un routage soigné et des précautions CEM accrues en raison des fronts rapides traversant la barrière.

| Technologie | Vitesse typique | Applications privilégiées | Limite principale |

|---|---|---|---|

| Optocoupleur | 1 kHz – 10 MHz | Isolation logique, commande de puissance | Vieillissement LED |

| Transformateur | DC – 1 GHz | Alimentation isolée, transmission analogique | Encombrement |

| Isolateur capacitif | 1 Mbps – 600 Mbps | Bus de communication rapides | Exigences CEM |

Dans quels cas l’isolation galvanique est-elle obligatoire ou très recommandée

L’isolation galvanique devient obligatoire dès qu’il existe un risque de contact humain avec des tensions dangereuses, typiquement au-delà de 50 V AC ou 120 V DC. Les appareils connectés au réseau électrique doivent systématiquement isoler les circuits accessibles ou reliés à des ports de communication externes. Un chargeur de téléphone, par exemple, intègre toujours un transformateur d’isolement entre le secteur 230 V et la sortie USB.

Elle est également cruciale pour les mesures de haute tension où le capteur doit remonter une information à un système basse tension sans créer de chemin de courant dangereux. Dans les bus de communication longue distance comme RS-485 ou CAN, l’isolation protège contre les différences de potentiel de terre qui peuvent atteindre plusieurs volts entre bâtiments distants. De nombreuses normes imposent un certain niveau d’isolation selon l’environnement : médical, industriel, résidentiel ou véhicule électrique.

Exemples d’applications industrielles et médicales où l’isolement est critical

Dans l’industrie, l’isolation galvanique protège les automates programmables qui supervisent des machines haute tension. Un capteur de température sur un moteur 400 V transmet son signal via un isolateur 2,5 kV vers l’unité de contrôle en 24 V, évitant qu’un défaut d’isolement moteur ne détruise toute la chaîne de mesure. Les variateurs de vitesse intègrent systématiquement plusieurs étages d’isolation entre la puissance, la commande et les interfaces utilisateur.

Dans le domaine médical, l’isolation galvanique évite qu’un défaut secteur ne se retrouve au contact direct du patient via un moniteur ou un dispositif implantable. Les électrocardiographes, par exemple, isolent chaque électrode à plus de 4 kV pour protéger le patient même en cas de défaillance double. Les défibrillateurs, les pompes à perfusion et les ventilateurs mécaniques intègrent tous plusieurs niveaux d’isolation renforcée conformément à la norme IEC 60601.

Dans les systèmes de stockage d’énergie et véhicules électriques, l’isolation sécurise la communication entre modules de batteries lithium-ion à plusieurs centaines de volts et le système de gestion. Chaque module communique via un bus isolé, évitant que les courants de fuite ne faussent les mesures de tension ou ne créent des chemins de corrosion électrochimique.

Normes, sécurité électrique et dimensionnement de l’isolement

Au-delà de la seule valeur de kV mise en avant dans les catalogues, l’isolation galvanique est très encadrée par les normes de sécurité. Comprendre les notions de tension de tenue, distance d’isolement, isolation renforcée ou fonctionnelle permet d’éviter les mauvaises surprises en certification. Cette partie fait le lien entre théorie, réglementation et architecture de carte.

Comment interpréter les tensions d’isolement, impulsions et distances dans les datasheets

Les fiches techniques distinguent généralement la tension d’isolement continue maximale, exprimée en VRMS ou VDC, qui représente la tension de service permanent que peut supporter la barrière. À côté figure souvent une tension de surtension transitoire, exprimée en kV peak, qui simule un choc de foudre ou une commutation brutale. Un composant typique pourra indiquer 1000 VRMS en continu et 6 kV en impulsion 1,2/50 µs.

Les distances de fuite et dans l’air sont tout aussi cruciales. La clearance est la distance la plus courte dans l’air entre deux conducteurs, tandis que le creepage est la distance la plus courte le long de la surface du matériau isolant. Un composant peut afficher 8 mm de creepage et 5 mm de clearance pour respecter les exigences d’isolation renforcée. Ces valeurs dépendent de la catégorie de pollution de l’environnement : un bureau climatisé (pollution 1) tolère des distances plus courtes qu’une usine poussiéreuse (pollution 3).

Quelles normes de sécurité influencent la conception de l’isolation galvanique

Selon le domaine d’application, différentes normes définissent des exigences précises. La série IEC 62368-1 remplace progressivement l’IEC 60950 pour les équipements de technologie de l’information et audiovisuels. Elle introduit une approche basée sur les sources d’énergie dangereuses et les scénarios de défaut. Pour le matériel médical, la IEC 60601-1 impose des règles strictes avec des tensions de test élevées et des exigences de double isolation.

Les instruments de mesure et contrôle suivent la IEC 61010, qui définit quatre catégories de surtension (CAT I à CAT IV) selon la proximité de l’installation électrique principale. Un multimètre destiné à mesurer directement sur un tableau électrique nécessitera une isolation CAT III ou IV, bien plus exigeante qu’un appareil de laboratoire CAT I. Anticiper ces exigences dès le schéma évite de devoir revoir le routage ou remplacer des composants en fin de projet, ce qui peut retarder une mise sur le marché de plusieurs mois.

Isolement de base, renforcé ou fonctionnel : comment choisir le bon niveau

L’isolation de base assure une première barrière de sécurité contre les chocs électriques en conditions normales de fonctionnement. Elle suppose qu’en cas de défaillance, une protection complémentaire prendra le relais, comme la mise à la terre ou un disjoncteur différentiel. Elle nécessite généralement des distances minimales de 3 à 4 mm et une tension de test de 1,5 à 2 fois la tension de service.

L’isolation renforcée offre un niveau de protection équivalent à deux isolations de base superposées, sans nécessiter de conducteur de protection intermédiaire. Elle est indispensable pour les appareils de classe II à double isolation, comme les chargeurs portables ou les outils électroportatifs. Les distances requises doublent typiquement, passant à 6-8 mm, et les tensions de test atteignent 4 à 5 kV selon la norme.

L’isolation fonctionnelle n’est là que pour le bon fonctionnement électrique du circuit, sans répondre à un objectif de sécurité humaine. Elle sépare par exemple deux domaines logiques de tensions différentes ou isole un étage de mesure pour améliorer la précision. Les exigences sont bien moindres, souvent limitées à quelques millimètres et quelques centaines de volts de tenue. Confondre isolation fonctionnelle et isolation de sécurité est une erreur fréquente qui peut avoir des conséquences graves lors de la certification.

Intégrer efficacement l’isolation galvanique dans vos conceptions électroniques

Même avec le bon composant, une mauvaise intégration peut dégrader l’isolation galvanique ou annuler ses bénéfices CEM. Cette dernière partie se concentre sur la mise en œuvre concrète : choix produit, routage, gestion des masses et validation. L’objectif est de vous donner des repères pragmatiques pour passer du schéma à un produit robuste.

Comment choisir un composant d’isolation galvanique adapté à votre application

Commencez par définir la tension maximale de service et la norme à respecter, car elles déterminent le niveau d’isolation minimal. Un système médical connecté au secteur nécessitera une isolation renforcée 4 kV, tandis qu’une interface bus de terrain industrielle pourra se contenter d’une isolation de base 2,5 kV. Ensuite, évaluez la vitesse de signal nécessaire : un signal logique de quelques kHz s’accommodera d’un optocoupleur classique, mais un bus SPI à 20 MHz exigera un isolateur numérique rapide.

Comparez ensuite les technologies disponibles en termes de consommation, d’encombrement et de latence. Un isolateur capacitif consomme typiquement 10 à 20 mA par canal, contre 5 à 10 mA pour un optocoupleur optimisé. L’encombrement varie de quelques millimètres carrés pour un boîtier SOIC-8 à plusieurs centimètres carrés pour un transformateur discret. Prenez en compte la disponibilité et la pérennité du composant : choisir une référence en fin de vie ou disponible chez un seul distributeur peut poser problème lors de la phase de production.

Bonnes pratiques de routage PCB pour préserver la barrière d’isolement

Évitez absolument de faire passer des pistes, plans de masse ou vias sous la barrière d’isolement définie par le composant. Créez une zone interdite, souvent appelée keepout zone, d’au moins 4 à 8 mm de large selon le niveau d’isolation requis. Cette zone doit être exempte de cuivre sur toutes les couches du circuit imprimé, y compris les plans internes. Un via oublié peut réduire la distance d’isolement effective à quelques dixièmes de millimètre, annulant complètement la protection.

Respectez les distances de fuite recommandées par le fabricant et tenez compte des effets de la pollution, de l’humidité et des couches de vernis. Un vernis tropicalisé améliore la résistance à l’humidité mais ajoute rarement plus de 1 mm de distance équivalente. En environnement pollué, prévoyez des marges supplémentaires ou des fentes de séparation (slots) dans le PCB pour allonger artificiellement le chemin de fuite. Une simple modification de l’empreinte ou de la zone interdite autour de l’isolateur peut parfois sauver une certification qui aurait nécessité une refonte complète.

Séparez clairement les masses primaire et secondaire, sans aucune connexion directe entre elles. Les condensateurs de découplage doivent rester de leur côté respectif de la barrière. Pour les alimentations isolées, utilisez un plan de masse distinct pour chaque domaine et minimisez la surface de boucle des courants haute fréquence pour limiter les émissions rayonnées.

Comment vérifier et tester l’efficacité de l’isolation galvanique sur prototype

Des tests de tenue en tension, appelés hipot tests, permettent de valider l’isolement réel en appliquant une tension élevée pendant une durée définie, typiquement 1 seconde à 1 minute. La tension de test est généralement 1,2 à 2 fois la tension nominale d’isolement. Un courant de fuite supérieur à quelques microampères indique un défaut d’isolation. Attention à ne pas dépasser les limites du composant, car des tests répétés peuvent dégrader progressivement la barrière diélectrique.

Les tests d’impulsions de surtension simulent des événements transitoires comme la foudre ou les commutations de charges inductives. Ils appliquent des formes d’onde normalisées, par exemple 1,2/50 µs pour la foudre ou 8/20 µs pour les perturbations de commutation, avec des amplitudes de plusieurs kilovolts. Ces tests sont destructifs pour les prototypes mal conçus, d’où l’intérêt de les anticiper dès la phase de conception.

Il est utile de combiner essais en laboratoire et mesures en conditions proches du terrain, avec perturbations et défauts simulés. Testez le comportement en présence de différences de potentiel de masse, de transitoires réseau et de défauts d’isolement simulés. Documenter ces résultats avec des photos, des relevés oscilloscope et des rapports de mesure facilite ensuite le dialogue avec les laboratoires de certification et les clients exigeants. Un dossier technique complet peut réduire de plusieurs semaines le temps nécessaire à l’obtention des homologations.

En conclusion, l’isolation galvanique reste une brique fondamentale de la sécurité et de la fiabilité des systèmes électroniques modernes. Maîtriser ses principes, choisir la technologie adaptée et l’intégrer correctement dès la conception vous permettra de respecter les normes, de protéger les utilisateurs et d’assurer la pérennité de vos produits. Les efforts investis en amont dans le dimensionnement et le routage se traduisent par des gains significatifs en termes de délais, de coûts et de robustesse sur le terrain.

- Code promo made in design : comment vraiment payer vos achats moins cher - 2 février 2026

- Prix des ardoises au m2 : guide complet pour estimer votre budget toiture - 2 février 2026

- L293d : comprendre, câbler et utiliser ce pilote moteur populaire - 1 février 2026